Conexión Megasquirt competición V2.

Esta manual es valido para la versión Megasquirt competición V2, vendida después del 2 de marzo de 2019. El manual de Megasquirt Competición vendida antes del 2 de Marzo de 2019 lo puede encontrar aquí:

La ECU Megasquirt competición V2 es una versión renovada de su modelo anterior, si antes era una unidad muy versátil en esta versión hemos aumentado su versatilidad. Los principales cambios son:

- Todo instalado en la unidad. 4 salidas de inyección, 4 salidas de encendido digitales o opcionalmente controladores de encendido (IGBT) para controlar las bobinas de alta corriente directamente, control de presión de turbo y varias entradas para seleccionar Launch control, Cut-Off, doble mapa de combustible o encendido, Cut-sifht, etc... sólo tiene que de elegir si desea un sensor MAP de 1,6 bares (250 Kpas) o 3 bares (400Kpas) y elegir la configuración de las salidas de encendido digitales o con controladores de encendido (IGBT).

- Conexión del CAN BUS al conector principal para la conexión de nuestro dashboard o futuros proyectos.

- Las salidas de encendido se han modificado para poder controlar más tipos de bobinas digitales, por ejemplo las bobinas de VAG TFSI.

- Las entradas han dejado de ser especificas para Launch control, doble mapa, etc.. Ahora es el usuario quien selecciona como usarlas.

- Dos entradas ADC para conectar sensores adicionales.

Megasquirt competición permite muchas configuraciones diferentes, en el manual se explican las instalaciones más comunes, si usted tiene una configuración de inyección o encendido diferente a lo mostrado, consúltenos y le aconsejaremos la mejor forma de realizarlo.

Recomendaciones generales sobre la instalación.

Antes de comenzar con la conexión de la ECU, se verán unas recomendaciones generales sobre cómo realizar la instalación eléctrica. Los sistemas de encendido e inyección electrónica pueden dar muchos problemas por las interferencias electromagnéticas si no se tienen en cuenta algunas consideraciones, todas ellas son igual de importantes, el problema una vez se da puede ser difícil de diagnosticar si no se siguen estas normas.

Los síntomas son picos en el voltaje de la batería, ruido en la señal de los sensores, señal de revoluciones inestable, pérdida de conexión entre la ECU y el PC, todo esto causa frustración en el usuario, lea atentamente e intente realizar un buen trabajo en su instalación, con ello usted sera feliz con su ECU y no se vuelva loco buscando fantasmas electrónicos.

-No conecte las masas a chasis o carrocería, las masas deben estar en el bloque motor, en el mismo punto donde la batería hace masa, esta suele tener dos cables conectados a su terminal negativo, uno de ellos a chasis y otra a bloque motor, es aquí donde interesa conectar las masas de la ECU.

Si ha modificado anteriormente la ubicación de la batería, debe llevar un cable desde esta al bloque motor, de igual forma que estaba conectada de serie, si el recorrido que debe realizar es largo, intente poner un cable más grueso que el de serie.

Limpie bien de pintura, grasa o suciedad este punto antes de conectar las masas.

-No junte todos los pines marcados como masa en un cable y lo lleve al bloque. De cada pin indicado como masa en el conector de la ECU debe poner un cable directo al punto elegido como masa, en ese punto puede unir todos los cables en un terminal y atornillar al bloque.

-Separe el cableado de la ECU del resto de cableado del vehículo, cables del alternador, motor de arranque, etc.., todos estos cables tienen un gran consumo de energía y pueden crear interferencias en el sistema de inyección y encendido muy difíciles de diagnosticar. Incluso es conveniente separar el cableado de la propia ECU que se conectan a las bobinas y sus masas del resto del cableado, como verá hemos tratado de separar estas conexiones en todas nuestras unidades cuando nos ha sido posible.

Las bobinas de encendido tienen un alto consumo de energía, entre 6 y 8 Amperios en comparación con unos pocos miliamperios que consume la propia ECU, ademas de esto, las pulsaciones que activan y desactivan las bobinas junto con su alta intensidad, son por sí mismas una fuente de problemas, intente llevar este cableado y sus masas por un lugar diferente al cableado de sensores y alimentación de la ECU.

-Evitar que el cableado de la ECU pase cerca de cualquier componente del motor que produzca electromagnetismo, tenga un alto consumo de energía o trabaja con voltajes muy elevados, motor de arranque, alternador, bobinas de encendido, cables de bujía, etc…

-Comprobar el buen estado del alternador, motor de arranque, bobinas de encendido, cables de bujía, etc… Muchos de los problemas que hemos encontrado en instalaciones son causados por un mal funcionamiento de alguno de estos componentes.

-No utilice cables de bujía como los usados en sistemas de carburación, estos no tienen ninguna protección contra interferencias, siempre instale cables de bujía que funcionen con sistemas de inyección y compruebe su estado.

-Diámetro del cableado y su distribución, si ha comprado un cableado de automoción en nuestra tienda, verá que tiene cables de dos diámetros diferentes, los más finos se utilizan en los sensores, estos consumen muy poca energía, los más gruesos se utilizan para las bobinas de encendido e inyectores.

Los inyectores se pueden agrupar de dos en dos con un sólo cable, tanto en alimentación como en la conexión con la ECU.

Las bobinas es recomendable usar un sólo cable en cada una, tanto en alimentación como en la conexión con la ECU, estas tienen un consumo de energía mayor.

-Si está usando un adaptador de USB a RS232 instale un cable de DB9 a DB9 o conecte tres cables (a poder ser con blindaje) en el conector y utilice el adaptador en el PC. Si conecta directamente el adaptador puede perderse la comunicación con el PC en cualquier momento.

La calidad del adaptador es importante también, muchos adaptadores funcionan por momentos, intente comprar uno de calidad aceptable.

-La conexión de la wide band se suele realizar a través de 4 cables en la mayoría de casos:

-Alimentación +12V, es conveniente que la sonda no se ponga en funcionamiento hasta que el motor esté en marcha, si el calentador de la sonda se pone en marcha antes de arrancar el motor podría llegar agua condensada en el escape o gasolina sin quemar del arranque al interior de la sonda y destruirla. Por ello recomendamos conectar la alimentación de la sonda al relé de la bomba de combustible, este sólo se activará cuando el motor esté en funcionamiento.

-Masa electrónica, se trata de la masa del circuito electrónico interno, debe ir al mismo punto que la masa de la ECU, con un cable por separado hasta el bloque.

-Masa del calentador, es mejor separar esta masa del resto, puede ponerse en carrocería o en otro punto del bloque diferente al de la ECU.

-Señal de AFR, este se de debe conectar a la ECU para leer la mezcla de aire combustible.

Esquema general y conexión.

El esquema que se encuentra a continuación muestra una instalación de motor completa simplificada al máximo, batería, llave de contacto, distribución de los relés y fusibles necesarios. Esta la forma recomendada de dar alimentación y masa a cada componente.

El ejemplo muestra un motor de 4 cilindros con inyección semi secuencial y 2 bobinas de chispa perdida controladas por la unidad directamente. La forma de conectar otros tipos de inyección y encendido o motores con diferente número de cilindros, se trata posteriormente en cada apartado por separado.

Esquema general

La unidad tiene un conector en cada extremo, el conector de 24 pines se usa para los sensores y comunicación. El conector de 12 pines se usa para las salidas de alta corriente, se explica por separado las funciones y conexión de cada conector.

Conector de 20 pines:

-Pin 1. Suministra +5V al potenciómetro de la mariposa o un MAP externo, no se puede utilizar para alimentar otros componentes, se podría dañar internamente la ECU.

-Pin 2. PE1. Entrada de conmutación a masa, se puede usar como Launch control, doble mapa de combustible y encendido, Cut Shift para cajas secuenciales (consultar manual de la caja para su conexión), etc... Su conexión sea un interruptor o un pulsador se realiza de la siguiente forma:

-Pin 3 y pin 4. Masa de la ECU, deben estar conectados directamente a masa en el bloque de motor, en el mismo punto donde hace masa la batería en el bloque. No conecte las masas al chasis. No junte los dos pines de masa en un sólo cable y lo conecte al bloque, cada pin de masa debe tener un cable directo al bloque, cada pin por separado, en el bloque se unen y se atornilla a masa.

-Pin 5. Suministro de 12v a la ECU, utilice un fusible de 2 A.

-Pin 6. SPARE ADC 2. Las entradas de tipo ADC, convierte una señal analógica en una señal digital, esto permite configurar un medidor de nivel de combustible, un medidor de presión en la rampa de inyección, etc... También se pueden usar como interruptores de conmutación a masa. Estas entradas sólo admiten señales de 5V. A continuación se exponen algunos ejemplos:

- Sensores. Permite convertir el voltaje de un sensor en una medida, por ejemplo, temperatura, presión, distancia, etc.. La mayoría de sensores de temperatura de refrigerante o aire usados en automoción necesitaran una resistencia de 2490 Ohmios 1/4w conectada a 5V. Otros sensores no necesitaran esta resistencia.

- Interruptor de conmutación. Permite activar o desactivar una característistica. Por ejemplo Launch control, Cut-Off, Cut Shift, (el doble sólo permite usar PE1)

La conexión de sensores, interruptores o pulsadores se realiza como se muestra a continuación:

-pin 7. Señal del potenciómetro de la mariposa o TPS. El TPS si tiene polaridad y tiene tres terminales, estos son:

-Alimentación de +5v, al pin 1 del conector de la ECU.

-Masa, al pin 13 del conector de la ECU, (retorno de los sensores)

-Señal, al pin 7 del conector de la ECU.

Para identificar que es cada terminal del TPS necesita hacer algunas pruebas con un tester. Midiendo resistencia, debe buscar dos de los terminales que no varían su resistencia al abrir o cerrar la mariposa del acelerador, estos serán +5v y masa, el que queda libre es el terminal de señal.

Una vez determinado cual es el terminal de señal, debe averiguar cual de los dos terminales que no varían la resistencia al abrir o cerrar la mariposa es +5v y cual es masa, para ello mida la resistencia entre uno de ellos y el terminal de señal, si la resistencia es alta con la mariposa cerrada y disminuye a medida que se abre, se trata del terminal de +5v, si sucede al revés se trata del terminal de masa.

-Pin 8. Sensor de temperatura de aire. Los sensores de temperatura utilizados en sistemas de inyección tienen dos terminales, un terminal se conecta al pin 8, el otro terminal se conecta al pin 13 (retorno de los sensores). Estos sensores no tienen polaridad.

-Pin 9. Sensor de temperatura de motor.Los sensores de temperatura utilizados en sistemas de inyección tienen dos terminales, un terminal se conecta al pin 9, el otro terminal se conecta al pin 13 (retorno de los sensores). Estos sensores no tienen polaridad.

-Pin 10. Masa de comunicación, este pin se usa exclusivamente para la masa de comunicación, no se debe conectar a masa del bloque ni ningún otro lugar. Su conexión se explica junto con los pines 21 y 22.

-Pin 11 y pin 12. Entrada de posición de motor secundaria, usada para inyección o encendido secuencial con ruedas fónicas como 36 -1, 60-2, etc... o en motores con configuración de sensores de posición de motor específicos como Subaru, Nissan, Honda, mitsubishi, etc... Su ubicación se encuentra en un árbol de levas o en el distribuidor.

Según el tipo de sensor que se utilice se debe conectar de una forma u otra.

-Sensor inductivo, los sensores inductivos suelen tener 2 terminales y tienen polaridad:

Negativo se conecta al pin 12.

Positivo se conecta al pin 11.

En algunas ocasiones se puede encontrar sensores inductivos con 3 cables, en ese caso uno de ellos es el escudo de protección contra interferencias y se debe conectar a masa.

-Sensor HAll y sensor óptico, estos sensores tienen 3 cables, alimentación, masa y señal. La alimentación puede ser de 5V o 12V, la señal que suministra también puede ser de 5V o 12V, esto lo indicara la hoja de datos del sensor o en su falta midiendo directamente los voltajes antes de retirar la ECU de serie.

La siguiente imagen muestra como realizar la conexión:

-Pin 13. Retorno de masa para los sensores. Todos los sensores deben tener conectado uno de sus terminales al pin número 13 de este conector, el esquema general lo indica con un triángulo y el número 13 en su interior, sensor de temperatura del refrigerante, sensor de temperatura del motor, potenciómetro de la mariposa (TPS) o en el caso de usar MAP externo.

-Pin 14. Señal de salida al tacómetro o cuenta revoluciones del cuadro de instrumentos.

-Pin 15. Señal de entrada del sensor de oxigeno o wide band. Es importante que el sistema de Wide Band no se ponga en funcionamiento hasta que el motor este en marcha, por ello en el esquema general se conecta la alimentación del controlador de Wide Band a un relé que es activado por la bomba de gasolina, aconsejamos que siga este esquema para evitar que la sonda sufra daños antes de tiempo.

-Pin 16. Activación del relé de la bomba de gasolina. Este pin NO suministra 12v a la bomba de gasolina, debe ser un relé el encargado de esa función, la ECU sólo controla el relé para encender o apagar la bomba de gasolina.

-Pin 17. SPARE ADC. Las entradas de tipo ADC, convierte una señal analógica en una señal digital, esto permite configurar un medidor de nivel de combustible, un medidor de presión en la rampa de inyección, etc... También se pueden usar como interruptores de conmutación a masa. Estas entradas sólo admiten señales de 5V. A continuación se exponen algunos ejemplos:

- Sensores. Permite convertir el voltaje de un sensor en una medida, por ejemplo, temperatura, presión, distancia, etc.. La mayoría de sensores de temperatura de refrigerante o aire usados en automoción necesitaran una resistencia de 2490 Ohmios 1/4w conectada a 5V. Otros sensores no necesitaran esta resistencia.

- Interruptor de conmutación. Permite activar o desactivar una característistica. Por ejemplo Launch control, Cut Shift, (el doble sólo permite usar PE1)

La conexión de sensores, interruptores o pulsadores se realiza como se muestra a continuación:

-Pin 18. FLEX. Pensada para un sensor Flex Fuel, este sensor mide el porcentaje de etanol que hay en el combustible. Normalmente este combustible esta mezclado con gasolina en un porcentaje, por ejemplo E85 quiere decir 85% etanol y 15% gasolina, pero estas cantidades pueden variar de una gasolinera a otra o si el deposito anterior era sólo de gasolina al 100% y no se vacío al completo. El sensor medirá y enviara una señal a la ECU de la proporción exacta de etanol y gasolina, dependiendo de esta proporción se puede ajustar los mapas de combustible, encendido y presión de turbo. Si esta característica no es necesaria la entrada se puede usar conmutando a masa para Launch control, Cut-Off, Cut sifth, (el doble mapa sólo permite usar PE1). Admite señales de 5V.

-Pin 19 y pin 20. Comunicación por Can Bus, pin 19 es CAN L, pin 20 es CAN H. Esta comunicación se usa en nuestro dashboard y en otros accesorios.

-Pin 21 y pin 22. Comunicación con el PC. La comunicación con el PC se realiza a través de RS232, la mayoría de PC modernos no tienen este conector y se necesita un adaptador de USB a RS232, puede encontrarlo aquí.

La conexión RS232 se realiza a través de un DB9, estos tienen 9 pines, pero en Megasquirt competición no encontrara un DB9, la conexión se realiza directamente desde el conector de 24 pines, para una conexión funcional necesitara lo siguiente:

-Pin 10 - Masa de comunicación

-Pin 21 - TX.

-Pin 22 - RX.

Deberá colocar una cable en cada pin y llevarlos a un DB9, o un Jack si lo prefiere, que puede instalar en el salpicadero o donde más cómodo le resulte para conectar el PC a la ECU cada vez que lo necesite. Le recomendamos que instale estos cables separados del resto de la instalación, de esa forma evitará interferencias que puedan provocar la pérdida de conexión entre la ECU y el PC.

Para que la comunicación sea correcta usando un DB9, debe realizarlo de la forma que muestra la siguiente imagen:

Tenga en cuenta que los conectores DB9 pueden ser macho y hembra, usted debe elegir el que conecte con el adaptador de USB a RS232 que esté utilizando.

-Pin 23 y pin 24. Entrada de posición de motor principal. Normalmente esta señal procederá de una rueda fónica instalada en el cigüeñal, aunque algunos motores, sobre todo japoneses, envían la señal desde un captador situado en el árbol de levas. En cualquier caso esta es la señal principal de posición del motor. Según el tipo de sensor que se utilice se debe conectar de una forma u otra.

-Sensor inductivo, los sensores inductivos suelen tener 2 terminales y tienen polaridad:

Negativo se conecta al pin 23.

Positivo se conecta al pin 24.

En algunas ocasiones se puede encontrar sensores inductivos con 3 cables, en ese caso uno de ellos es el escudo de protección contra interferencias y se debe conectar a masa.

-Sensor HAll y sensor óptico, estos sensores tienen 3 cables, alimentación, masa y señal. La alimentación puede ser de 5V o 12V, la señal que suministra también puede ser de 5V o 12V, esto lo indicara la hoja de datos del sensor o en su falta midiendo directamente los voltajes antes de retirar la ECU de serie.

La conexión de ambos tipos de sensores se muestra en la siguiente imagen:

Conector de 12 pines. En este conector están las salidas de inyección, encendido, control de presión del turbo y válvula de ralentí.

-Pin 1 y pin2. Masa de la ECU, deben estar conectados directamente a masa en el bloque de motor, a ser posible en el mismo punto que hace masa la batería en el bloque. No conectar las masas al chasis. No junte los dos pines de masa en un sólo cable y lo conecte al bloque, cada pin de masa debe tener un cable directo al bloque, en este caso incluso dos cables por pin, cada pin por separado, en el bloque se unen y se atornilla a masa.

-Pin 3, pin 4, pin 5, pin 6. Salidas de inyección. Las salidas de inyección del pin 5 (PT6 en Tuner Studio) y pin 6 (PT7 en Tuner Studio) cuando no son utilizadas para inyección se pueden usar como salidas programables de conmutación a masa, esto permite activar relés, solenoides o luces de aviso, la conexión se realiza como muestra la siguiente imagen:

Cuando se trabaja con inyección semi secuencial o secuencial, es importante tener en cuenta el orden de encendido del motor para que todos los inyectores suministren gasolina en el mismo momento en todos los cilindros. Los órdenes de encendido mostrados son sólo ejemplos, usted debe conectar en base al que tiene su motor, si tiene dudas consúltenos.

-Motores de 2 en secuencial y 4 cilindros en semi secuencial.

La conexión para un motor de 4 cilindros en semi secuencial es:

- Pin 3, salida de inyección 1, inyectores 1 y 4.

- Pin 4, salida de inyección 2, inyectores 2 y 3.

-Motores de 3 o 6 cilindros. Permite realizar inyección secuencial en motores de 3 cilindros y semi secuencial en motores de 6 cilindros.

En un motor de 6 cilindros con un orden de encendido de 1-5-3-6-2-4, la conexión entre la ECU y los inyectores es:

- Pin 3, salida de inyección 1, inyectores 1 y 6.

- Pin 4, salida de inyección 2, inyectores 5 y 2.

- Pin 5, salida de inyección 3, inyectores 3 y 4.

-Motores de 4 cilindros en secuencial.

En motores de 4 cilindros con un orden de encendido 1-3-4-2, la conexión entre la ECU y los inyectores es:

- Pin 3, salida de inyección 1, inyector de cilindro 1.

- Pin 4, salida de inyección 2, inyector de cilindro 3.

- Pin 5, salida de inyección 3, inyector de cilindro 4.

- Pin 6, salida de inyección 4, inyector de cilindro 2.

- Motores de 8 cilindros. Sólo puede hacer inyección semi secuencial.

Con un orden de encendido 1-8-4-3-6-5-7-2, la conexión entre la ECU y los inyectores es:

- Pin 3, salida de inyección 1, inyectores de cilindros 1 y 6.

- Pin 4, salida de inyección 2, inyectores de cilindros 8 y 5.

- Pin 5, salida de inyección 3, inyectores de cilindros 4 y 7.

- Pin 6, salida de inyección 4, inyectores de cilindros 3 y 2.

Existen otras formas de inyección, por ejemplo una rampa principal y otra secundaria, suele ser usado para mejorar el rendimiento y eficiencia en motores turbo que trabajan a mucha presión o en motores atmosféricos que trabajan a muy altas revoluciones, en ambos casos un solo inyector por cilindro puede no dar el caudal necesario para todo el rango de revoluciones o presión. Otra causa para añadir una segunda rampa de inyección es un motor que trabaje con dos combustibles diferentes, la ECU puede hacer todo esto, si tiene alguna pregunta sobre estas formas de inyección consúltenos.

Pin 7, pin 8, pin 9, pin 10. Salidas de encendido. Las salidas de encendido del pin 8, (WLED en Tuner Studio) y del pin 7 (ALED en Tuner Studio) cuando no son utilizadas para controlar bobinas se pueden usar como programables, pero se debe tener en cuenta lo siguiente:

- Las salidas de encendido digitales suministran 5V, NO CONMUTAN A MASA, por lo que usted puede conectar un led a una de estas salidas y programarlo para que se encienda como aviso de cambio de marcha o aviso de exceso de temperatura, etc... El led debe funcionar a 5V y se tiene que añadir una resistencia de 100 Ohmios en serie. En ningún caso conectar 12V a estas salidas sin son digitales.

- Sin embargo, en caso de tener instalados controladores de encendido o IGBT, SI REALIZA CONMUTACIÓN A MASA, y se pueden conectar a estas salidas relés, solenoides, etc...

La siguiente imagen muestra como realizar la conexión dependiendo de la configuración de la unidad:

Algunas instalaciones tienen un modulo de encendido con los circuitos necesarios para excitar la bobina mediante una señal de 5V recibida desde la ECU, estos sistemas de encendido los hemos denominado digitales. Los módulos pueden estar incorporados en la misma bobina o ser externos. Debido a la gran variedad de estos sistemas, el manual se centrará en las bobinas que se controlan directamente desde la ECU con controladores de encendido o IGBT. El orden de conexión es válido igualmente para los módulos, pero en ese caso, hay que conectar el cable de señal del módulo en vez de el negativo de la bobina.

Cuando se trabaja con encendido por chispa perdida o secuencial, es importante tener en cuenta el orden de encendido del motor para que el encendido produzca la chispa en el cilindro y momento correcto. Los órdenes de encendido mostrados son sólo ejemplos, usted debe conectar en base al orden de encendido que tiene su motor, si tiene dudas consultenos.

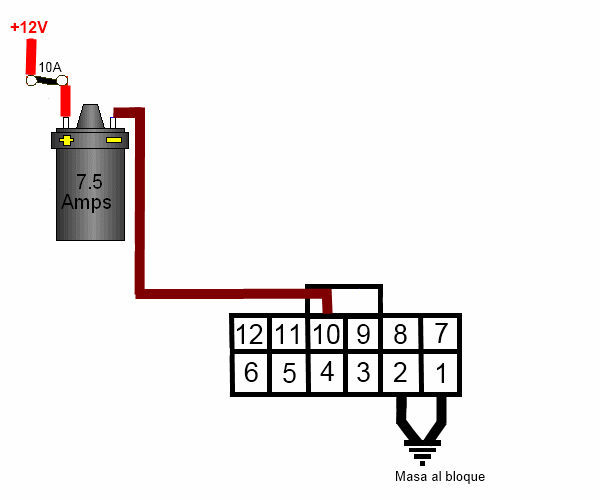

-Motores con distribuidor o motores de un cilindro, necesita una salida de encendido, en motores de más de un cilindro es el distribuidor y el orden de los cables de bujía los encargados de que la chispa llegue a cada cilindro en el momento correcto, la conexión entre la bobina y ECU se muestra en la siguiente imagen.

-Motores de 2 cilindros en secuencial y 4 cilindros en chispa perdida.

En un motor de 4 cilindros y un orden de encendido 1-3-4-2, la conexión entre las bobinas y ECU es:

- Pin 10, salida de encendido A, bobina de cilindros 1 y 4.

- Pin 9, salida de encendido B, bobina de encendido 2 y 3.

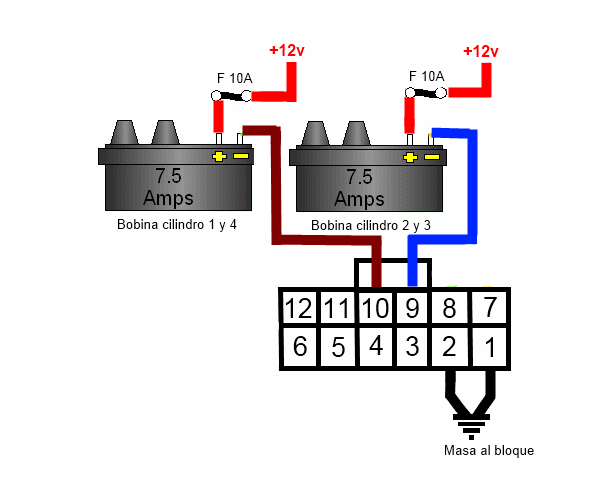

-Motores de 6 cilindros, con esta ECU los motores de 6 cilindros sólo pueden trabajar con encendido por chispa perdida.

Con un orden de encendido 1-5-3-6-2-4, la conexión entre las bobinas y ECU es:

- Pin 10, salida de encendido A, bobinas de cilindros 1 y 6.

- Pin 9, salida de encendido B, bobinas de cilindros 5 y 2.

- Pin 8, salida de encendido C, bobinas de cilindros 3 y 4.

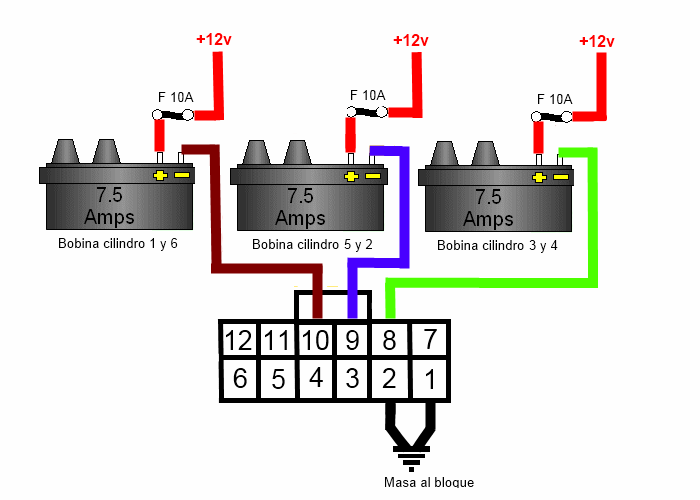

-Motor de 4 cilindros con encendido secuencial.

Con un orden de encendido de 1-3-4-2, la conexión entre las bobinas y la ECU es:

- Pin 10, salida de encendido A, bobina de cilindro 1.

- Pin 9, salida de encendido B, bobina de cilindro 3.

- Pin 8, salida de encendido C, bobina de cilindro 4.

- Pin 7, salida de encendido D, bobina de cilindro 2.

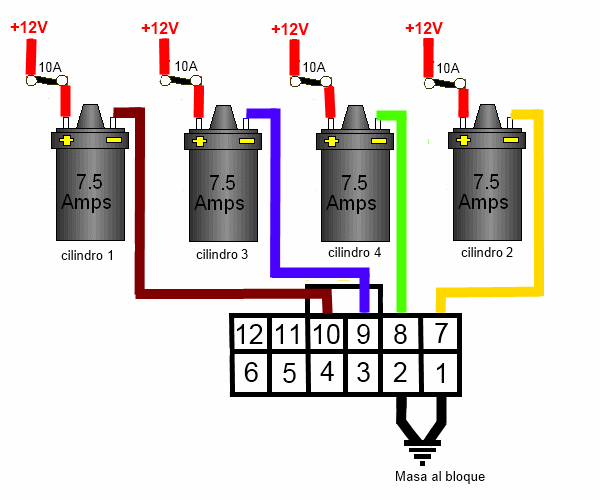

-Motores de 8 cilindros, con esta ECU los motores de 8 cilindros sólo pueden trabajar con encendido por chispa perdida.

Con un orden de encendido de 1-8-4-3-6-5-7-2, la conexión entre las bobinas y ECU es:

- Pin 10, salida de encendido A, bobina de cilindros 1 y 6.

- Pin 9, salida de encendido B, bobina de cilindros 8 y 5.

- Pin 8, salida de encendido C, Bobina de cilindros 4 y 7.

- Pin 9, salida de encendido D, bobina de cilindros 3 y 2.

-Pin 11 PA0. Control de presión del turbo. Con esta salida podrá controlar la presión generada por el turbo mediante un solenoide. Su conexión puede verla en el esquema general.

En caso de no usar esta salida para su función, se puede programar para activar un relé, una luz de aviso o un solenoide. Su funcionamiento es conmutación a masa, la forma de conectar es igual a la mostrada en las salidas de inyección.

-Pin 12 FIDLE. Válvula de ralentí. La ECU puede controlar una válvula de ralentí de PWM de dos cables, no es posible controlar válvulas de PWM de 3 cables o válvulas de motor de pasos, estas son de 4 o 6 cables. Su conexión puede verla en el esquema general.

En caso de no usar esta salida para su función, se puede programar para activar un relé, una luz de aviso o un solenoide. Su funcionamiento es conmutación a masa, la forma de conectar es igual a la mostrada en las salidas de inyección.