ENCENDIDO Y PUESTA A PUNTO

El encendido se encarga de que la mezcla se inflame en buenas condiciones y en el momento adecuado, para una buena puesta a punto y un mejor rendimiento del motor hay que tener en cuenta algunos factores como la velocidad del pistón y la velocidad de combustión, todo tarda un tiempo en suceder y aunque se podría pensar que la combustión es instantánea, no es así, en el siguiente enlace se ve a cámara lenta como es una combustión:

http://www.youtube.com/watch?v=Z2zFa-PGKC

La combustión se inicia alrededor de la bujía expandiéndose poco a poco al resto de la mezcla, la velocidad a la que se produce la combustión depende de dos factores, el llenado del cilindro o eficiencia volumétrica y la cantidad de gasolina que este mezclada con el aire. La eficiencia volumétrica depende principalmente del acelerador y de la distribución, cuando ingresa poca mezcla al cilindro, se consigue menos presión al final del tiempo de compresión y su combustión es más lenta, por lo tanto necesita más adelanto de encendido, a medida que la eficiencia volumétrica mejora, la presión en el interior del cilindro va aumentando y la combustión es cada vez más rápida, necesitando cada vez menos avance de encendido. La mezcla de aire combustible depende del carburador o inyección, para una misma cantidad de aire cuanta más gasolina se mezcle, siempre dentro de unos limites, más rápido y potente será la combustión, las moléculas de gasolina están más cerca unas de otras y se propaga más rápido el frente de llama.

Pero hay otro factor muy importante, si la combustión fuera instantánea como dice el ciclo teórico, con hacer la chispa justo en PMS sería suficiente, pero al tardar un tiempo en inflamarse, hay que tener en cuenta la velocidad del pistón, cuando el pistón hace la carrera ascendente de compresión el volumen del cilindro está disminuyendo, hasta llegar al mínimo volumen del cilindro en PMS, una vez pasado el PMS el pistón empieza su carrera descendente de explosión y el volumen del cilindro empieza a aumentar, la velocidad del pistón es importante porque el volumen del cilindro está siempre variando y la chispa debe hacerse donde se consiga una combustión completa en las proximidades de PMS y así conseguir el máximo rendimiento en cada velocidad del pistón y llenado del motor.

Un ejemplo, a 1500 RPM el pistón tarda 20ms en su carrera ascendente de compresión, imaginemos que la chispa se hace 22º antes de PMS, el cigüeñal tarda en recorrer 1º.

20 ms / 180º = 0,11 ms

En recorrer los 22º de adelanto de encendido tardará:

22º * 0,11 ms = 2,42 ms

A los 2,42 ms de haberse producido la chispa el pistón habrá pasado PMS, se suele pensar que el máximo rendimiento de la combustión se da en PMS, eso no es así. En PMS la biela no puede hacer girar el cigüeñal sólo puede empujar hacia abajo, si se intenta pedalear en una bicicleta con la biela en su punto más alto haciendo fuerza en el pedal hacia abajo, no se consigue nada, hasta que la biela no ha conseguido un poco de ángulo la fuerza que se ejerce no puede hacer girar el plato y que se avance, en el cigüeñal es igual, hasta no pasados unos grados PMS no hay un ángulo suficiente como para que la fuerza generada en la combustión pueda hacer rotar el cigüeñal.

Siguiendo el ejemplo, a 5000 RPM el pistón tarda 6 ms en recorrer la carrera ascendente de compresión, el cigüeñal en recorrer 1º tarda:

6 ms / 180º = 0,033 ms

Si existiera el mismo avance en el encendido que había a 1500 RPM, el cigüeñal recorrerá en 2,42ms:

2,42 ms / 0,033 ms = 73,33º recorridos por el cigüeñal.

En el recorrido del pistón hasta PMS sólo se habría producido una parte pequeña de la combustión y la presión conseguida en PMS sería muy baja, el resto de la combustión continuaría en la carrera de explosión, mientras el pistón desciende y el volumen del cilindro aumenta, la combustión producirá un rendimiento muy bajo y sólo serviría para calentar los metales del motor. Se entenderá entonces que el adelanto de encendido también depende de las revoluciones del motor. Comprendidos los dos factores principales que hacen necesario el adelanto del encendido, llenado del cilindro y velocidad del pistón, se explicará cómo se realiza el avance de encendido en dos sistemas muy diferentes, pero que realizan el mismo trabajo, un distribuidor por platinos y una electrónica de las denominadas blancas, universales o programables por el usuario, esperando que al final de ello se resuelvan muchas dudas y se quiten muchos miedos.

Un distribuidor por platinos tiene los dos tipos de avance vistos, uno por fuerza centrífuga para la velocidad del motor y otra por depresión para la cantidad de mezcla que ingresa al cilindro, veamos primero el adelanto por velocidad.

Imagen 1

La imagen 1 muestra la parte superior de un distribuidor, donde están los contrapesos que son los encargados del adelanto de encendido para la velocidad del motor, para entender mejor su funcionamiento pasemos a la imagen 2.

Imagen 2

Los contrapesos van montados en una placa que gira con el eje y en su base está la leva que hace abrir los platinos para producir la chispa, pero son dos piezas independientes, el eje arrastra a la placa mediante unos pernos que se introducen en unas ranuras hechas en la placa como se ve en la imagen 3.

Imagen 3

Se puede apreciar que la placa tiene cierta libertad de movimiento axial con los pernos del eje del distribuidor, si la placa se mueve también lo hace la leva y si se mueve en sentido contrario al giro del distribuidor, hace abrir antes los platinos y adelanta la chispa, el avance máximo y mínimo viene dado por el movimiento que permita la corredera, básicamente es así como se produce el adelanto de encendido por velocidad del motor, el movimiento de la placa lo produce los contrapesos, imagen 4.

Imagen 4

Los contrapesos están sujetos por unos muelles que los mantiene en la posición de mínimo avance, en la imagen 4 izquierda, la parte central de los contrapesos está haciendo tope y no pueden cerrarse más, pero a medida que el distribuidor gira más rápido (suben las revoluciones), la fuerza centrífuga empuja los contrapesos hacia el exterior, venciendo poco a poco la fuerza que ejercen los muelles, en la imagen 4 izquierda, los contrapesos se han desplazado a mano para ver su comportamiento, al abrirse, la pata trasera de los contrapesos se apoya en la leva del centro, que es la parte superior del eje y se adelanta la placa al giro del eje del distribuidor, produciéndose la chispa antes, el avance total dependerá de la fuerza centrífuga que se ejerza sobre los contrapesos, del peso de los contrapesos y de la resistencia de los muelles. Cuando el motor está parado los contrapesos no aplican ningún adelanto, pero aun así existe un avance mínimo, el cuerpo del distribuidor se fija al motor mediante unas correderas y unos tornillos, su calado se hace de tal forma que tenga el avance necesario para el arranque y el ralentí, que suele estar entre 7º y 12º, a partir de esos grados el avance realizado por los contrapesos es lineal, como se muestra en la gráfica 1:

Gráfica 1

La gráfica 1 muestra el avance que efectúan los contrapesos, empieza en un valor mínimo y llega a un punto máximo en el que deja de avanzar, este punto suele ser cerca del par motor máximo, donde la eficiencia volumétrica ha llegado a su máximo, además la mezcla que ingresa al cilindro va ganando velocidad en su paso por los conductos y válvulas de la culata, a medida que sucede esto se crean remolinos en el interior del cilindro que hace que la mezcla se inflame cada vez más rápido, los contrapesos no se pueden adaptar a esta particularidad y se limita el recorrido de la placa de contrapesos aproximadamente a las revoluciones en que se da el par máximo. Para poder hacer alguna variación del avance en este sistema en cuanto al adelanto por velocidad, hay que poner unos muelles de diferente resistencia o unos contrapesos de diferente masa, pero el máximo avance que se puede conseguir es el que permita las correderas donde entran los pernos del soporte del eje, a no ser que también se modifiquen estas.

Veamos como se realiza el avance por vacío o llenado del motor.

Imagen 5

La imagen 5 muestra otra parte del distribuidor, esta pieza es la encargada del avance por vacío, el eje del distribuidor pasa por su centro y la placa porta contrapesos queda justo encima,quedando la leva encargada de abrir los platinos justo en el centro, se pueden ver los platinos en su placa de soporte y una cubierta de plástico en cuyo interior hay una membrana con un muelle, de un lado de la membrana sale un eje que está sujeto a la placa porta platinos y del otro lado una toma de vacío que se comunica por un tubo con el colector de admisión. Cuando en el colector de admisión se produce vació, éste se transmite por el tubo a la membrana, el vacío vence la fuerza del muelle en mayor o menor medida dependiendo de la depresión existente y contrae la membrana que arrastra por medio del eje a la placa porta platinos, girándola en su soporte, esto provoca que los platinos giren unos grados en sentido contrario al que gira el eje del distribuidor y se adelante el punto donde los platinos se abren y salta la chispa.

Gráfica 2

La gráfica 2 muestra una curva de avance por vacío, el avance es mayor donde la presión es más baja en el colector de admisión, a medida que aumenta la presión, el avance se va reduciendo hasta el mínimo a presión atmosférica, donde solo actúa el avance por velocidad. Pero hay una zona de funcionamiento en la que el motor no necesita avance y si se aplica el vacío que hay en el colector de admisión a la membrana se tendría el máximo avance justo donde no se necesita, a ralentí, cuando se avanza el encendido el motor se vuelve muy nervioso y el ralentí sería muy inestable. Para tener un ralentí estable se necesita muy poco avance de encendido, así se consigue que la combustión sea lenta y el motor se quede estancado en esa zona de revoluciones, para que no se aplique a ralentí la depresión del colector de admisión se coloca la toma de vacío de la siguiente manera.

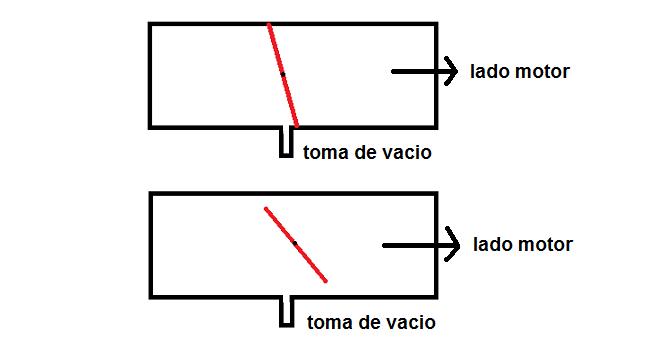

Imagen 6

La imagen 6 muestra como la toma de vacío de la membrana se coloca justo delante de la mariposa, en el lado contrario de la aspiración del motor, al cerrar la mariposa en la toma de vacío se da la presión atmosférica y por lo tanto la membrana no aplica ningún adelanto. Al abrir la mariposa, la toma de vacío es expuesta a la aspiración del motor y se aplicará el máximo avance que permita el muelle de la membrana, el motor se acelera con mucho brío, pero en cuanto la mariposa se cierra, vuelve a tener un encendido muy retrasado y baja de revoluciones rápidamente a la zona de ralentí.

Los dos mecanismos de avance de encendido por velocidad y por vacío son independientes uno de otro, y así se consigue que el motor funcione correctamente según la depresión del colector de admisión y las revoluciones del motor.

SISTEMA ELECTRÓNICO

Las ecus o centralitas son un ordenador pequeño que tienen un procesador y una memoria, el procesador necesita saber las revoluciones leídas de la rueda fónica y la depresión existente en el colector de admisión, leída del sensor de presión absoluta, MAP, una vez tiene estos datos busca en la memoria el avance que corresponde a la presión y revoluciones que ha recibido, los datos que introduce el usuario son precisamente los valores de presión y revoluciones a los que el motor trabaja y los grados de avance que quiere que se realicen en cada presión y revoluciones. No hay una sola respuesta que sirva para todos los motores, lo que se puede hacer es seguir un método lógico después de entender como funcionan los avances del distribuidor e intentar copiar esta forma de trabajar, luego ajustarlo a lo que el motor necesita.

La explicación se centrará solamente en la tabla de encendido de una ECU blanca, éstas ya suelen traer unas tablas con los datos de avance, presión y revoluciones para poder arrancar el motor, llamados configuraciones de arranque o programación de arranque, pero veamos en que se basan para introducir estos datos los fabricantes, se verán muchas similitudes con el funcionamiento del distribuidor. Se comienza por introducir los valores de revoluciones y presión en la fila inferior y la columna de la izquierda respectivamente, como se muestra en la tabla 1, las revoluciones irán de menor a mayor de izquierda a derecha y se intentará escalonarla de manera que las zonas dónde el motor necesita más ajuste tenga menos diferencias entre las revoluciones que se introducen en cada casilla. El valor mas pequeño estará a la izquierda y será menor que la velocidad de ralentí que tenga el motor, en este caso se han introducido 700 RPM, a continuación se introduce unos valores entre los que funcionará el ralenti, por ejemplo 800 y 1200 RPM, de esta manera se tendrá un rango de revoluciones amplio para ajustar la zona de ralentí. De 1200 RPM hasta el par máximo, la eficiencia volumétrica tiene su máxima variación y como se ha visto es una de las mayores responsables del adelanto de encendido, por tanto este rango de revoluciones es donde el motor necesitará más ajuste y las diferencias entre revoluciones de las casillas debe ser menor, a partir del par máximo hasta el corte de revoluciones el avance varía tanto, como se explicó antes, por lo tanto no necesita tanto ajuste y se podrán introducir las revoluciones con mayores diferencias entre las casillas.

| 100 | ||||||||||||

| 90 | ||||||||||||

| 80 | ||||||||||||

| 70 | ||||||||||||

| 60 | ||||||||||||

| 50 | ||||||||||||

| 45 | ||||||||||||

| 40 | ||||||||||||

| 35 | ||||||||||||

| 30 | ||||||||||||

| 25 | ||||||||||||

| 20 | ||||||||||||

| 700 | 800 | 1200 | 1500 | 2000 | 2500 | 3000 | 3500 | 4000 | 5000 | 6000 | 7000 |

Tabla 1

La presión, en la columna de la izquierda va de menor abajo a mayor arriba, al igual que en las revoluciones la separación entre presiones depende de donde el motor necesite mas ajuste, esto se verá cuando se ajuste el motor, por ahora basta con introducir los valores separados por igual en la tabla. Abajo del todo está la presión más pequeña que se espera tener en el colector, normalmente a ralentí un motor en buen estado sin entradas de aire suele tener 25-35 kpa, pero puede que en alguna retención se cree mas depresión, por eso es mejor poner un valor más bajo de lo que se espera, la presión más alta para un motor atmosférico será la atmosférica que a nivel del mar es de 102 kpa, si se tratara de un motor sobrealimentado, la máxima presión que se introduciría seria un poco superior a la máxima que se espera en el colector de admisión. Una vez introducidos los valores de presión y revoluciones se pasa a introducir el avance de encendido, como todos los motores no necesitan el mismo avance de encendido, antes de comenzar a rellenar una tabla veamos que diferencia el máximo avance de encendido de un motor a otro.

- Forma de la cámara de combustión y posición de la bujía, si la bujía no está colocada en el centro de la cámara, la combustión tendrá que recorrer mas distancia y para que la combustión sea completa en toda la cámara necesita más tiempo que si estuviera centrada . Esto suele suceder en los motores con dos válvulas por cilindro, las válvulas están colocadas en el centro de la cámara y no dejan sitio para la bujía, teniendo que colocarla en un lateral, sin embargo casi todos los motores de 4 o 5 válvulas por cilindro si tienen la bujía centrada en la cámara de combustión.

- La relación de compresión, no todos los motores tienen la misma RC, además se puede haber variado, una RC más alta implica mayor presión y temperatura de los gases, por lo tanto una combustión más rápida, con RC altos el avance de encendido se debe reducir.

- La cilindrada y el diámetro del cilindro, un motor con mucha cilindrada tendrá una cámara de combustión grande y de más diámetro, el frente de llama tendrá que recorrer más distancia y se necesitara más avance de encendido.

Con esta información se tratará de elegir el máximo avance por velocidad que tendrá la tabla que se usara, un buen valor para comenzar es 30º, si el motor es de mucha cilindrada y de bujía descentrada se puede aumentar 3º, si es un motor con bujía centrada de cuatro válvulas se puede retrasar 3º, se introduce en la casilla que corresponda al par máximo y del par máximo a las máximas revoluciones se introduce el mismo avance, luego se tendrá que ajustar. Del par máximo hasta las 700 revoluciones se va reduciendo el avance hasta un mínimo de 12º, se puede ver que el resultado es parecido al que hacia el distribuidor por medio de los contrapesos y la fuerza centrífuga, el resultado sería como el de la tabla 2.

| 100 | 12º | 14º | 18º | 21º | 24º | 27º | 30º | 30º | 30º | 30º | 30º | 30º |

| 90 | ||||||||||||

| 80 | ||||||||||||

| 70 | ||||||||||||

| 60 | ||||||||||||

| 50 | ||||||||||||

| 45 | ||||||||||||

| 40 | ||||||||||||

| 35 | ||||||||||||

| 30 | ||||||||||||

| 25 | ||||||||||||

| 20 | ||||||||||||

| 700 | 800 | 1200 | 1500 | 2000 | 2500 | 3000 | 3500 | 4000 | 5000 | 6000 | 7000 |

Tabla 2

Siguiendo con el avance por vacío, en un distribuidor suele haber una diferencia de entre 15º y 20º desde la presión atmosférica a la mínima presión que hay en el colector de admisión, un punto seguro de partida sería ir aumentando de arriba abajo es 2º por 10 kpa, el resultado será la tabla 3.

| 100 | 12º | 14º | 18º | 21º | 24º | 27º | 30º | 30º | 30º | 30º | 30º | 30º |

| 90 | 14º | 16º | 20º | 23º | 26º | 29º | 32º | 32º | 32º | 32º | 32º | 32º |

| 80 | 16º | 18º | 22º | 25º | 28º | 31º | 34º | 34º | 34º | 34º | 34º | 34º |

| 70 | 18º | 20º | 24º | 27º | 30º | 33º | 36º | 36º | 36º | 36º | 36º | 36º |

| 60 | 20º | 22º | 26º | 29º | 32º | 35º | 38º | 38º | 38º | 38º | 38º | 38º |

| 50 | 22º | 24 | 28º | 31º | 34º | 37º | 40º | 40º | 40º | 40º | 40º | 40º |

| 45 | 21º | 23º | 29º | 32º | 35º | 38º | 41º | 41º | 41º | 41º | 41º | 41º |

| 40 | 22º | 24º | 30º | 33º | 36º | 39º | 42º | 42º | 42º | 42º | 42º | 42º |

| 35 | 23º | 25º | 31º | 34º | 37º | 40º | 43º | 43º | 43º | 43º | 43º | 43º |

| 30 | 24º | 26º | 32º | 35º | 38º | 41º | 44º | 44º | 44º | 44º | 44º | 44º |

| 25 | 25º | 27º | 33º | 36º | 39º | 42º | 45º | 45º | 45º | 45º | 45º | 45º |

| 20 | 37º | 40º | 43º | 46º | 46º | 46º | 46º | 46º | 46º | |||

| 700 | 800 | 1200 | 1500 | 2000 | 2500 | 3000 | 3500 | 4000 | 5000 | 6000 | 7000 |

Tabla 3

Por ultimo nos falta la zona de ralentí, que como se vio cuando se habló del distribuidor necesita un avance de encendido lento para que sea estable, la existencia de esas 700 RPM ahora tomará sentido, entre 800 RPM y 1100 RPM se introduce un avance normal en un motor a ralentí, sobre 12º, así conseguiremos que la combustión sea lenta y el ralentí estable, pero en la casilla de 700RPM colocaremos un avance más elevado, en el caso de que el motor intentará calarse bajando de 800 RPM el encendido se adelantará y evitará que se cale.

La tabla final seguramente no es la que más rendimiento dé al motor, pero es conservadora, de lo que se trata es de evitar averías y que el motor funcione bien, entre comillas, las tablas que entregan con una ecu programable para arrancar el motor son muy parecidas a la que se ha hecho aquí y siguen más o menos las mismas normas, después se trata de ajustar haciendo pruebas para ver lo que mejor le sienta al motor. Debe llamar la atención que al fin y al cabo los avances de encendido entre el distribuidor y la centralita no son tan diferentes, aunque el ajuste que se puede hacer con una centralita será mucho mas fino que el que se pueda hacer con un distribuidor, con la centralita se puede variar todo y en la forma que mejor le venga al motor, veamos como afinar la tabla que se ha creado.

AJUSTE DE LA TABLA

Antes de comenzar con la tabla de encendido se habrá ajustado bien la tabla de gasolina, una vez hecho ya se podra afinar el adelanto de encendido. Para hacerlo hay varios métodos, el mejor y más exacto es el banco de potencia, por lo menos para el encendido, aunque no todo el mundo puede permitírselo, no se trata de hacer una lanzada para ver cuanta potencia da el motor, si no de hacer muchísimas, por lo que es recomendable ir al banco de potencia con todo más o menos ajustado y funcionando, sería una lástima intentar ajustar y que por cualquier problema tuviéramos que pagar los gastos sin poder hacer nada, además si ya se tiene casi ajustado todo, necesitarás menos lanzadas y saldrá mucho mas económico. La otra opción es a base de lanzadas con el vehículo en marcha en un sitio donde no se moleste e ir viendo como afecta los cambios que hagamos al motor, veámoslo por separado.

-Banco de potencia.

Un taller que tenga banco de potencia suele haber una buena adquisición de datos, es un aparato electrónico al que se conectan todos los sensores del motor, los analiza y envía a un ordenador donde estos son vistos en el momento y guardados para poder revisarlos después, por decir algunos, las revoluciones del motor, la temperatura del aire de admisión, la temperatura del anticongelante, el avance de encendido, tiempo de inyección, en fin todos los parámetros del funcionamiento del motor. Además de los parámetros normales, suelen tener medidores de temperatura llamados y conocidos como EGT, que en realidad son termopares, unos sensores capaces de medir temperaturas muy elevadas de hasta 2000ºC. También tienen una sonda lambda de banda ancha para controlar la mezcla y un medidor de caudal para saber el consumo del motor.

El proceso es el siguiente: Se coloca el vehículo sobre unos rodillos y se conecta la adquisición de datos, se hace una lanzada con una abertura de acelerador pequeña y se mide la potencia y los demás parámetros, se hacen cambios en la tabla de encendido en la zona donde funcionó el motor en la primera lanzada y se vuelve a hacer otra lanzada con la misma abertura de acelerador para comprobar que resultado dan los cambios. Si por ejemplo se ha retrasado el encendido 2º en toda la zona de funcionamiento del motor que se vio en la primera lanzada, en la segunda se verá si se gana o pierde potencia, puede ser que perdiera en toda la zona de funcionamiento, eso querría decir que estaba muy adelantado y habría que seguir retrasando para ver si sigue ganando potencia, también podría pasar lo contrario, que hubiera perdido potencia, lo que diría que el encendido estaba muy retrasado. Lo normal es que sea una mezcla de las dos cosas, hasta unas revoluciones se gane o pierda y a partir de esas revoluciones pase lo contrario. Si por ejemplo hemos retrasado 2º y hasta 3000 RPM ha perdido potencia pero a partir de 3000 RPM ha ganado, se tendría que adelantar el encendido hasta 3000 RPM y seguir retrasando a partir de 3000 RPM, se volvería a hacer otra lanzada y se comprobaría, corrigiendo donde sea necesario, hasta conseguir la máxima potencia en toda la zona de funcionamiento de esa abertura de acelerador, se va repitiendo el proceso en aberturas cada vez mayores hasta tener toda la tabla corregida, es importante prestar atención a la mezcla de gasolina entre lanzadas, ésta puede variar por el adelanto de encendido. Es recomendable empezar por cambios pequeños en el avance y siempre hacia abajo, evitaremos que aparezca la detonación, la tabla sólo es un punto de partida.

-Sin banco de potencia.

Normalmente las centralitas programables suelen traer un programa que hace adquisición de datos, por lo que se podrá ver casi lo mismo que un banco de potencia, además suelen tener entradas libres para poder introducir más sensores como la sonda lambda de banda ancha o los EGT, todo esto nos dará bastante información del funcionamiento del motor y no se tendrá que hacerlo a ojo.

La forma de hacerlo es idéntica pero en vez sobre rodillos en carretera, lo mejor es buscar un sitio donde no se moleste a nadie, una calle apartada de un polígono en domingo por ejemplo e intentar hacer siempre el mismo trayecto a poder ser sobre un terreno sin desnivel, si hubiera desnivel y se hiciera el mismo recorrido pero una vez hacia arriba y otra vez hacia abajo nos daría diferente resultados y seria imposible ajustar. Si el programa de adquisición de datos tiene la opción de superponer dos gráficas diferentes será bastante más fácil, lo normal es que si lo tengan, se hace una lanzada grabando los datos, se hacen cambios y se vuelve a hacer otra lanzada, se superponen las curvas de RPM y se comparan para ver donde se ha ganado y donde se ha perdido la potencia.

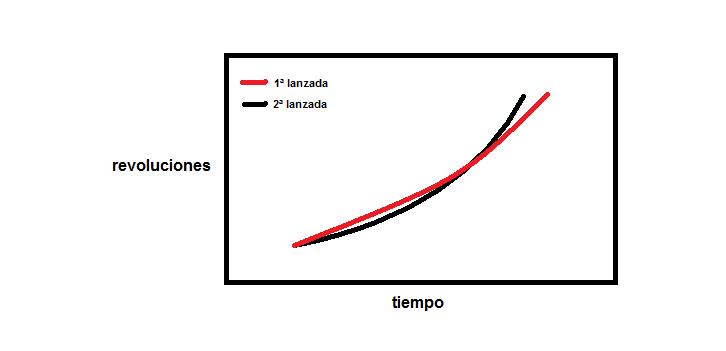

Gráfica 3

Imaginemos dos lanzadas como muestra la gráfica 3, se ha avanzado el encendido en 3º en toda la zona, la segunda lanzada indica que es más lento en subir de revoluciones hasta el punto donde se cruzan las líneas, por lo tanto hay menos potencia que en la primera lanzada hasta ese punto, en la siguiente lanzada se aumentará el adelanto hasta la zona donde se empiezan a juntar, por ejemplo 5º, los 3º restados mas 2º para probar si mejora, en la parte de arriba del cruce se puede probar a aumentar un poco para ver si sigue mejorando. Se seguirá este método hasta hacer toda la tabla con diferencias de acelerador pequeñas y repitiendo las veces que sea necesario en cada posición. Cuando se adelanta el encendido y la curva no mejora es mejor volver a retrasarlo, desde el máximo rendimiento hasta la detonación hay unos grados de separación, no sucede de un grado al siguiente, pero no necesariamente el tener el encendido muy adelantado es mejor, aunque no detone la presión es cada vez mayor y el motor estará sufriendo más y perdiendo rendimiento, cuando veamos que la curva de revoluciones deja de mejorar es mejor dar un paso atrás. Si sucediera al revés, que bajando el adelanto de encendido mejora la curva de revoluciones, se seguiría retrasando hasta que empezara a empeorar, en ese momento un paso adelante.

Sólo hay que tener atención a un detalle, las lanzadas siempre deben empezar desde las mismas revoluciones y la misma abertura de acelerador, si se empezaran desde diferentes posiciones de acelerador o diferentes revoluciones no serviría de nada, no estaría de más fabricar un tope para poder accionar el acelerador siempre a la misma posición, también es mejor hacerlo en marchas largas, o lo más largas que nos permita el lugar, cuanto más larga sea la marcha más lento subirá de revoluciones el motor y mejor se verán las diferencias en las gráficas.

Normalmente se piensa que el adelanto de encendido sólo se efectúa en la franja de presión atmosférica que corresponde al acelerador a fondo, a todo gas, pero en verdad donde más se notará la buena puesta a punto del encendido es bajas presiones, cuanto más rápido suba de revoluciones el motor más potencia.

MOTIVOS POR LOS QUE MODIFICAR EL ADELANTO DE ENCENDIDO

La principal es poder ajustar a nuestras necesidades, cuando estamos modificando un motor ya sea para competición o por afición, estamos variando no sólo la parte mecánica, por ejemplo al cambiar los árboles de levas de serie por unos más agresivos estamos modificando también la curva de par motor y la eficiencia volumétrica, como se ha visto es uno de los factores mas importantes en la curva de avance de encendido.

Gráfica 4

La gráfica 4 muestra cómo al cambiar los árboles de levas se modifica las revoluciones a las que se da el par máximo, en bajas revoluciones el motor perderá eficiencia volumétrica y el máximo llenado del cilindro se hará a unas revoluciones mas altas, la curva de avance de encendido que existía de serie no será la óptima para la nueva curva de par motor.

Otra modificación que afecta al avance de encendido es la relación de compresión, al aumentarla la combustión es más rápida y por lo tanto necesita menos avance de encendido.

La variación de mezcla aire combustible, AFR en ingles, también es muy importante, con una mezcla pobre la combustión es lenta, pero con una mezcla rica es mas rápida, se tendrá que ajustar el avance de encendido a ese factor también.

Mejorar el sistema de encendido, se puede poner bobinas independientes para cada cilindro, dar el tiempo de dwell correcto a cada bobina, eliminar un distribuidor, por ejemplo, se podría pasar el motor de un coche de hace 50 años a un sistema de encendido ultimo modelo.

Todo esto no quiere decir que al modificar un motor mecánicamente éste deje de funcionar, pero desde luego no estaremos sacando todo el potencial de la preparación, una buena puesta a punto es igual de importante y puede aumentar la potencia, a veces mas, que una preparación mecánica, debe funcionar todo en conjunto.