VÁLVULAS Y CONDUCTOS

Se suele pensar que agrandando los conductos y colocando válvulas más grandes se consigue más rendimiento, pero no tiene porque ser es así siempre. La velocidad del aire en el paso por conductos y válvulas suele estar en un estrecho rango para dar el máximo rendimiento del motor, si se sobredimensiona, lo que ocurre es que baja la velocidad del aire, el par máximo y la máxima potencia se conseguiría a unas revoluciones más altas que pueden exceder las limitaciones mecánicas del motor, por lo tanto el proceso seria primero estudiar a qué revoluciones se quiere llegar, consiguiendo una fiabilidad aceptable, después estudiar si el tamaño de los conductos y válvulas permiten el paso del aire a la velocidad que pretendemos.

La inercia que gana el aire al moverse más rápido es bueno para el llenado del cilindro a altas revoluciones, pero hay una velocidad para el paso de aire en la que el flujo deja de aumentar y se estanca, que el aire llegue a esa velocidad a más o menos revoluciones depende de la velocidad del pistón y de la superficie que quede entre la válvula y el asiento para el paso del aire, a menor superficie más rápido debe fluir, pero intentar calcular la velocidad del aire por los conductos y válvulas mediante la depresión creada por el pistón al descender es muy difícil, la velocidad del pistón no es constante en su carrera, en la primera mitad de la carrera el pistón acelera muy rápido creando más depresión que en la segunda mitad, el aire intentará entrar al cilindro siguiendo la depresión creada por el pistón pasando por la superficie que deja abierta la válvula y su velocidad de paso por los conductos y válvulas aumenta muy rápido desde PMS hasta la máxima velocidad del pistón, después disminuirá hasta PMI. Para simplificar los cálculos se suele utilizar la velocidad media del pistón.

VMP = C * RPM / 30

VPM = velocidad media del pistón.

C = carrera.

RPM = revoluciones por minuto.

Con la velocidad media del pistón se puede calcular la velocidad media del aire a trabes de los conductos y válvulas como si ingresara a una velocidad constante:

VMM = VMP * ( SP / SC )

VMM = velocidad media de la mezcla.

VMP = velocidad media del pistón.

SP = superficie del pistón.

SC = superficie del conducto.

Se podría calcular igualmente la superficie del diámetro de la válvula y calcular la velocidad de paso por este diámetro, pero el aire no va a circular por el diámetro de la válvula, circulara por la superficie que quede entre la válvula y el asiento, de poco nos serviría calcular una velocidad que no se va a dar.

Veamos un ejemplo para el calculo de las velocidades medias del aire por los conductos de admisión entre 4 motores de dos marcas diferentes, de cada marca se han elegido dos motores que comparten bloque pero con diferente culata, un bloque tiene una culata de dos válvulas por cilindro y el otro una culata de cuatro válvulas por cilindro.

| Motor A | Motor B | |

| Diámetro - carrera | 86mm - 86mm | 87mm - 72mm |

| Diámetro válvula A - E, culata 2V | 41,8mm - 36,5mm | 40mm - 33mm |

| Diámetro válvula A - E, culata 4V | 33mm - 29mm | 32mm - 29mm |

| RPM par máximo, motor 2V | 3000 RPM | 4500 RPM |

| RPM par máximo, motor 4V | 4800 RPM | 4600 RPM |

| RPM potencia máxima motor 2V | 5600 RPM | 5800 RPM |

| RPM potencia máxima motor 4V | 6000 RPM | 6500 RPM |

Se calcula la velocidad media del pistón para el par máximo y la potencia máxima con las ecuaciones vistas anteriormente.

| Motor A | Motor B | |

| VMP en par máximo, motor 2V | A 3000 RPM = 8,6m/s | A 4500 RPM = 10,8m/s |

| VMP en par máximo motor 4V | A 4800 RPM = 13,76m/s | A 4600 RPM = 11,04m/s |

| VMP a potencia máxima, motor 2V | A 5600 RPM = 16,05m/s | A 5800 RPM = 13,92m/s |

| VMP a potencia maxima, motor 4V | A 6000 RPM = 17,02m/s | A 6500 RPM = 15,6m/s |

Se calcula las superficies de las zonas más estrechas de los conductos, la parte más estrecha suele ser la zona inferior del asiento, pero en esa zona pasa la cola de válvula así que se restará a la superficie del asiento la superficie de la cola de válvula, el resultado será la mínima superficie para el paso del aire, en los motores con cuatro válvulas por cilindro se multiplica por dos la superficie del conducto, también se calcula la superficie del cilindro, para todos los cálculos se usa la ecuación de superficie del circulo, Superficie = PI * Radio2 .

| Motor A | Motor B | |

| Superficie del conducto de admisión, motor 2V | 1025,13mm2 | 963,63mm2 |

| Superficie del conducto de admisión, motor 4v | 1154,54mm2 | 1068,15mm2 |

| Superficie del cilindro | 5808,8mm2 | 5944,69mm2 |

Con las superficies mínimas de los conductos, las superficies de los cilindros y las velocidades medias del pistón en el par máximo y en potencia máxima, se puede calcular la velocidad media máxima del aire por los conductos utilizando la ecuación anterior.

| Motor A | Motor B | |

| VMG por el asiento en par máximo, culata 2V | 48,73m/s | 66,62m/s |

| VMG por el asiento en par máximo, culata 4V | 69,23m/s | 61,44m/s |

| VMG por el asiento en par máximo, culata 2V | 90,9m/s | 85,87m/s |

| VMG por el asiento en par máximo, culata 4V | 85,63m/s | 86,82m/s |

Se ve como en un mismo bloque modificando la superficie de las válvulas, en este caso pasando de dos válvulas por cilindro a cuatro válvulas por cilindro, cambian las revoluciones a las que se dan el par máximo y la potencia máxima, también se ve como las velocidades para el aire a las que se dan el par máximo y la potencia máxima están muy cerca entre ellas, sólo el motor 1 de dos válvulas, tiene una velocidad más baja de aire en el par máximo, es debido a las bajas revoluciones a las que se da.

En lo que si están muy cerca todos es en la velocidad máxima del aire, entre 85 m/s y 90 m/s parece ser la velocidad del aire a la que todos dan su máxima potencia, en muchos textos se dice que calculando el aumento del diámetro del asiento y colocando una válvula mas grande para que esa misma velocidad se de a unas revoluciones más altas, se conseguirá un aumento de la potencia, esto es cierto como acabamos de ver, con algunos matices puede servir como un punto de partida, pero antes de poner válvulas más grandes, hay que asegurarse que es posible hacerlo.

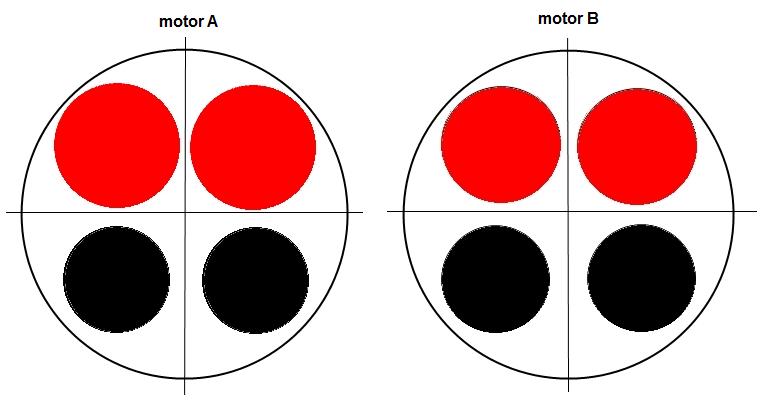

Imagen 1

Imagen 1

En la imagen 1 se puede ver una aproximación a la cámara de combustión y la colocación de las válvulas, en rojo las válvulas de admisión y en negro las válvulas de escape, vemos que en el motor A, con un diámetro de 86 mm y válvulas de admisión de 33 mm, las válvulas de admisión están muy juntas entre si y con el borde de la cámara de combustión, mientras el motor B, con un diámetro de 87 mm y válvulas de admisión de 32 mm, tiene más espacio y posibilidades de poder efectuar la modificación, es otra de las ventajas del mayor diámetro del cilindro, en todo caso, hay que tener cuidado de dejar suficiente material para la inserción del nuevo asiento, después habría que rehacer toda la parte del conducto de culata para el nuevo diámetro interior del asiento, comprobando que todos queden exactamente iguales.

Un problema que puede tener poner válvulas más grandes es que se queden muy cerca de las paredes de la cámara de combustión, esto podría crear una sección muy estrecha que afectaría a la circulación del aire, o que en el centro de la cámara de combustión las válvulas estén tan cerca unas de otras que se bloqueen entre si el paso del aire, estas situaciones podrían provocar que el flujo de aire disminuyera en vez de aumentar, lo mejor es comprobar antes de realizar las modificaciones en un banco de flujo, realizar moldes de la cámara y conductos y comprobar en ellos que da mejores resultados, los cálculos matemáticos sirven para hacerse una idea, pero son muchas las cosas a tener en cuenta que no están en las matemáticas. otro problema es que las válvulas pesaran más y tendrán más inercia, lo que llevara a revisar los muelles.

Como se ve, la eficiencia volumétrica y el par motor no depende sólo de los árboles de levas, modificando el tamaño de las válvulas o cambiando la culata completa por otra de algún modelo que sirva, se varía el par motor y la máxima potencia del rango de revoluciones que tenía anteriormente, llegados a un punto en que las válvulas no se puedan poner más grandes y sean la limitación para el flujo de gases, la pregunta es, ¿por qué montar unos árboles de levas que abren antes y cierran después, si el flujo lo restringe el conducto o la válvula?, la respuesta hay que buscarla en velocidades reales y no en velocidades medias.

VELOCIDAD REAL DEL PISTÓN Y DEL AIRE.

Se van a exponer algunas ideas para intentar crear un debate en el foro, entre todos intentaremos aprender un poco todo este tema tan complejo, pueden estar bien o mal, pero seguro van a abrir un buen debate.

Si se quiere entender lo que sucede en realidad hay que tener claros algunos aspectos, el aire no entra al cilindro a velocidad constante, su velocidad depende de la superficie que se deje abierta para su paso y la depresión que crea el pistón, veamos un ejemplo.

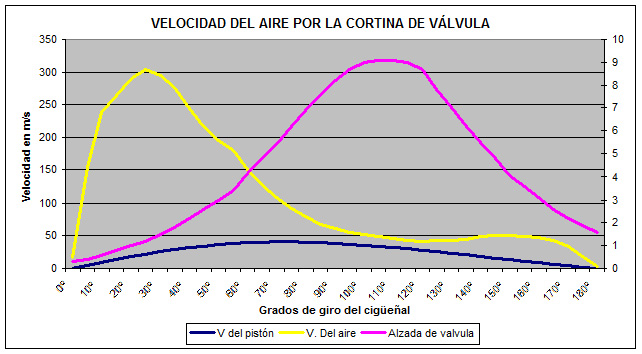

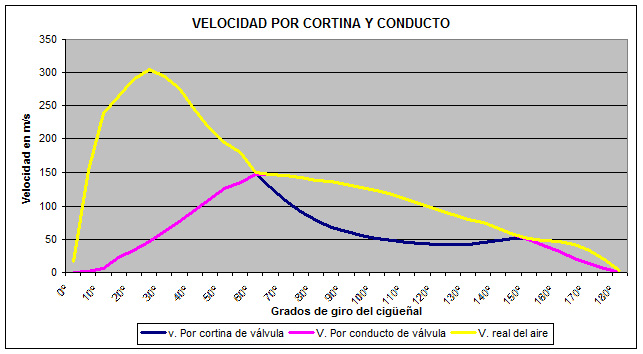

Gráfica 1

La gráfica 1 muestra una carrera del motor en el tiempo de admisión, la línea azul es la velocidad real del pistón calculada a 7000 RPM, la línea rosa es la alzada de válvula tomada cada 5º, al iniciar el ciclo de admisión la válvula esta casi cerrada como se ve en la gráfica 1 y el pistón crea más depresión muy rápido, la velocidad del aire es muy alta en ese momento, a medida que el la válvula se va abriendo el pistón disminuye su velocidad y la velocidad del aire disminuirá, la superficie por la que circula el aire es la que hay entre la válvula y el asiento, se le llama área de cortina de válvula y se calcula por la siguiente ecuación:

Cortina = PI * Diámetro de válvula * Alzada

Imagen 2

Se puede empezar a intuir las velocidades del aire, éstas no serán en ningún momento constantes, dependerán de la velocidad del pistón y de la superficie que se deje abierta en ese momento, pero por el área de cortina de válvula no pasa el caudal que se calcula teóricamente, existen perdidas debidos a muchos factores, por eso se usa el coeficiente de descarga que es:

CD = Flujo medido / Flujo teórico

Se puede obtener el coeficiente de descarga midiendo el flujo real a trabes de la válvula a diferentes alzadas, por ejemplo con un banco de flujo, y calculando el teórico que debería fluir, esto indicara lo eficiente que es todo el conjunto de admisión, lo que fluye contra lo que debe fluir, mejorando el CD debería aumentar la masa de aire que entra al cilindro.

El coeficiente de descarga se puede comprobar en diferentes superficies, puede ser en la superficie de cortina de la válvula, en el diámetro de la válvula o en la parte mas estrecha del conducto de culata, dando resultados diferentes para cada uno, veamos dos de ellos, primero el CD de la cortina y después el CD del conducto.

Gráfica 2

La gráfica 2 muestra el CD para la cortina de válvula, con poca alzada el CD esta cerca de 1 y va disminuyendo a medida que la alzada se incrementa, según varias pruebas leídas se debe a la forma de circular el aire entre la válvula y el asiento, a poca alzada el aire circula pegado a las paredes y hay pocas turbulencias, a medida que aumenta la alzada el aire se separa de las paredes de la válvula y el asiento, creando turbulencias que hacen disminuir el CD, si se aplica a la velocidad del aire que circularía por el ejemplo el CD de la gráfica 2, el resultado es la gráfica 3:

Gráfica 3

El pico de velocidad del aire se debe a la aceleración del pistón en su inicio de carrera y a la poca alzada de válvula, se crea mucha depresión y la poca superficie para el paso del aire por la cortina de válvula hace aumentar mucho la velocidad, aunque en esa zona es donde el CD de la válvula es mayor, a medida que aumenta la alzada y disminuye la velocidad del pistón, la velocidad del aire disminuye, hay mas superficie y menos depresión, además el CD de la válvula disminuye.

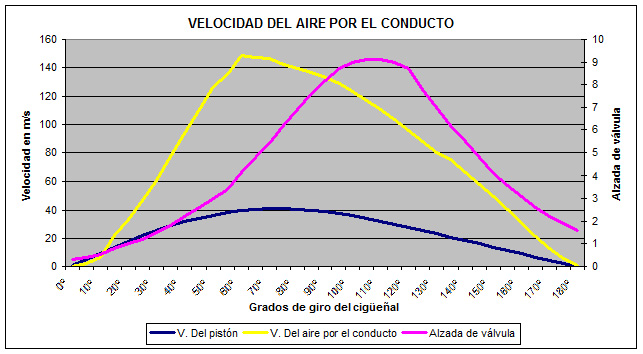

Gráfica 4

La gráfica 4 muestra el caudal por el conducto a diferentes alzadas de válvula, se está midiendo el flujo que pasa a través del área de la cortina de válvula y comparándolo con el de la superficie del conducto, a alzadas pequeñas de válvula, por ejemplo a 1 mm, la superficie de cortina es muy pequeña comparada con la del conducto, por eso al dividir el real entre el teórico el CD es tan bajo, pero a medida que la alzada aumenta las superficies se van igualando, el flujo medido se va acercando mas al teórico calculado y el CD aumenta.

Llegará un momento en que la superficie de la cortina de válvula será mayor que la superficie del conducto, un valor aproximado en general es una alzada de 0,25 veces el diámetro de la válvula, en ese punto la restricción deja de ser la alzada de válvula y pasa a ser la sección mas pequeña del conducto. Aplicando el CD del conducto ejemplo el resultado seria la gráfica 5.

Gráfica 5

Parece que la velocidad del gas se puede dividir en dos partes, a alzadas pequeñas la superficie que quede entre la válvula y el asiento será la que controle la velocidad del aire, pero una vez la superficie de la cortina de válvula sea mayor que la superficie del conducto, será el conducto el que controle la velocidad del aire.

Gráfica 6

La gráfica 6 muestra las velocidades del aire para la cortina de la válvula y el conducto, mientras la superficie de la cortina de la válvula sea más pequeña que la superficie del conducto, será la alzada de válvula la que controle la velocidad del aire, pero cuando la superficie de la cortina sea mayor que la superficie del conducto, será el conducto quien controle la velocidad del aire, esto sucede justo donde se cruzan las líneas, como muestra la gráfica 7.

Gráfica 7

En ninguna gráfica se muestra la inercia del aire, al principio el aire se resistiría a empezar el movimiento y después ganaría inercia, pero en las graáicas sólo se ve la depresión creada por el pistón y la velocidad del aire si siguiera fielmente esa depresión.

NUMERO MACH

El numero de MACH es:

MACH = Velocidad real / velocidad del sonido

La velocidad del sonido es de 343 m/s, está demostrado que la velocidad del aire en su paso por la superficie del conducto o la superficie de la cortina de válvula, se estanca entre unos valores de 0,5 (171 m/s) a 0,6 MACH (205 m/s), dependiendo de la eficiencia de la culata, la razón de que la velocidad del aire deje de aumentar por el numero de MACH es que en el motor el aire es pulsante, la válvula se abre y cierra, hay que poner en movimiento y parar una masa de aire, la masa y la velocidad se utilizan en la ecuación de la energía cinética, la cual dice la energía necesaria para poner en movimiento un cuerpo dependiendo de la velocidad:

Energía Cinética = ½ Masa * Velocidad2

Al comenzar a abrir la válvula se usa energía para aumentar la velocidad del aire, que después se transformará en presión cuando el pistón pase PMI y la válvula de admisión sigue abierta, el problema es que para aumentar la velocidad el doble hay que aplicar cuádruple energía y llega un momento en que es mayor la energía gastada para aumentar la velocidad del aire que la que se gana después, ese punto es el que se indica entre 0,5 y 0,6 MACH.

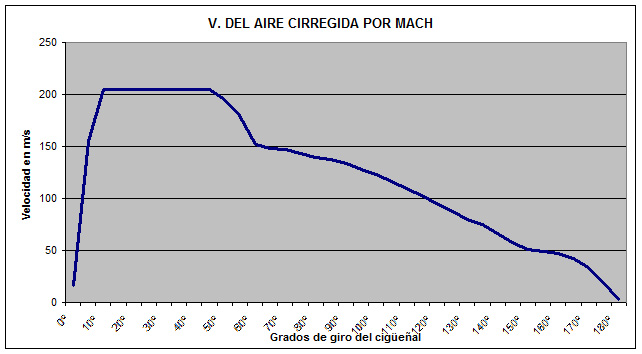

VELOCIDAD DEL AIRE, NUMERO DE MACH Y COEFICIENTE DE DESCARGA

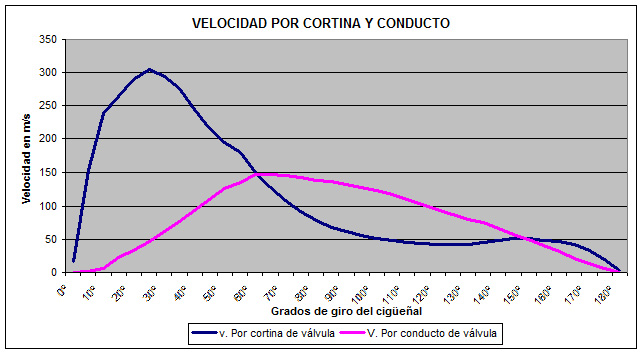

Las restricciones aparecerán a unas revoluciones X, en las que las velocidades del aire serán mayores del numero de MACH que consideremos, supongamos un numero MACH 0,6 (205 m/s) como limite para esta culata.

Gráfica 8

En este caso se sobrepasa el numero de MACH 0,6, de 25 a 45º a un régimen de 7000 RPM, como se puede ver en la gráfica 8, si las revoluciones fueran mayores aumentarían los grados donde se pasaría el limite y si fueran menores serian menos grados, en esa zona la velocidad del aire no puede superar los 205 m/s, podrían darse otros casos, esto solo es un ejemplo y por desgracia muchos datos como los CD no son reales, podría darse el caso de que el conducto también limitara la velocidad del aire, o una combinación de ambos.

Para solucionar el problema se pueden hacer varias cosas, dependiendo de dónde este la restricción, si es en el conducto habría que intentar modificarlo en un banco de flujo hasta corregir el CD, aunque esto podría llevar a tener que poner válvulas más grandes. Si el problema es la cortina de la válvula, se puede jugar con el ángulo de los asientos, cambiar de un ángulo a otro tiene sus ventajas.

Imagen 3

La imagen 3 muestra tres asientos de válvula diferentes, el ancho del asiento de las tres válvulas es de 5 mm y las tres válvulas están levantadas por la leva una alzada de 3 mm, la diferencia es que cada una tiene un ángulo de asiento diferente.

El primero es un ángulo de 10º, es muy exagerado y solo se ha puesto para entender mejor la explicación, el ancho del asiento es de 5 mm y aunque la leva ha hecho que la válvula se levante 3 mm, aún hay otros 2 mm introducidos en el asiento de la culata dejando una superficie pequeña para el paso del gas, que casi está bloqueado.

El segundo es un ángulo de 45º, es el más normal en motores, la alzada también es de 3mm, pero se puede ver que la superficie liberada es mayor, se debe al ángulo del asiento de válvula que hace que la copa sea más delgada.

El tercero es un ángulo de 30º, el ancho del asiento y la alzada es la misma que en los otros dos casos, pero deja mayor superficie por estas más inclinado y tener una copa más delgada.

De los tres el que mayor superficie deja es el de 30º, pero también tiene sus inconvenientes, la válvula se debilita mucho por el poco material que tiene en la copa, lo que hace que se caliente más que otra con un ángulo de 45º, esto puede causar deformaciones por lo que sólo es recomendable en las válvulas de admisión, otro problema es el centrado, el ángulo de 45º hace que la válvula se centre mejor en su asiento, evitando desgastes.

Como ventajas para la válvula de 30º, será más ligera y tendrá menos inercias a las mismas revoluciones o la misma inercia a unas revoluciones mayores.

Si se montan válvulas de 30º en la admisión se conseguirá con la misma alzada dejar más superficie de paso al aire, aunque la superficie es mayor durante toda la alzada de la válvula, donde más se notara es en alzadas pequeñas, que es donde parece que se necesita, si aún se necesita más superficie de cortina al inicio del tiempo de admisión, habría que recurrir a unos árboles de levas con más grados de abertura, eso haría que la válvula estuviera mas abierta cerca de PMS y PMI.

La pregunta ahora es, ¿para qué queremos mantener la velocidad dentro de estos márgenes? La velocidad a la que circula un fluido por una superficie nos da el caudal.

Caudal = Velocidad * Superficie

Si la velocidad se estanca también lo hace el caudal, consiguiendo que la velocidad sea siempre la máxima posible sin que se restrinja el paso, se conseguirá más caudal de aire en el cilindro.